Minimiza costes en la industria seleccionando el lubricante adecuado, optimizando frecuencias y reduciendo la fricción para mejorar la eficiencia.

Cómo reducir costes industriales optimizando la lubricación

Estrategias de lubricación para reducir costes

1. Seleccionar el lubricante más adecuado

Utilizar el lubricante adecuado es fundamental para prolongar la vida útil de las máquinas, así como prevenir averías y paradas no programadas en la producción.

En ocasiones, las empresas optan por lubricantes económicos con el objetivo de reducir los costes industriales, pero a largo plazo, estos lubricantes generan costes adicionales. Los lubricantes de baja calidad exigen lubricar con más frecuencia, utilizar más cantidad de producto, dedicar más tiempo y mano de obra a la lubricación, etc. Además, no protegen adecuadamente los componentes produciéndose roturas y reemplazos de elevado coste. Es importante considerar el coste total al elegir un lubricante para evitar estos inconvenientes y maximizar la eficiencia operativa.

Para garantizar una selección acertada del lubricante es necesario:

- Comprender las necesidades específicas de los distintos componentes de la maquinaria: Cada componente presenta condiciones de lubricación únicas debido a su funciono y diseño. Por lo tanto, es fundamental seleccionar un lubricante que cumpla con las especificaciones requeridas para cada aplicación. Al hacerlo, es crucial considerar su formulación en función de las necesidades de lubricación. Aspectos como la viscosidad del aceite de base, los distintos tipos aditivos, los espesantes, la solidez, el grado alimenticio, etc. son las características que deben ajustarse para garantizar la lubricación óptima de cada componente.

- Analizar las condiciones de la operación productiva: Examinar las condiciones de la operativa productiva es esencial para seleccionar el lubricante adecuado. Tener bajo control aspectos como: la temperatura, humedad, contaminación ambiental, velocidades, cargas del proceso, etc., en las que operan las máquinas, ayudará a escoger correctamente el lubricante más idóneo para resistir estos desafíos.

- Identificar los puntos críticos de lubricación: Es importante identificar las áreas específicas dentro de la máquina dónde la aplicación del lubricante es vital para garantizar un funcionamiento eficiente, ya que estas áreas representan los puntos críticos de lubricación. El suministro incorrecto o insuficiente de lubricante puede provocar un aumento de la fricción, un desgaste prematuro, o un sobrecalentamiento. Estas fatales consecuencias pueden evitarse seleccionando lubricantes específicos, que permitan a los componentes de alta exigencia (engranajes, cadenas, rodamientos, cojinetes etc.), funcionar con eficiencia.

- Degradación del lubricante: El aceite se degrada con el paso del tiempo o debido a operaciones y condiciones extremas, lo que ocasiona problemas funcionales que repercuten en el rendimiento de la máquina. Para evitar daños en los equipos, es necesario mantener los lubricantes en buenas condiciones. Reemplazarlos antes de que pierdan su eficacia resulta más económico que esperar a que se produzcan fallos o roturas que detengan la producción. Seleccionar un lubricante que pueda soportar, de forma más efectiva los factores de degradación como la oxidación, la contaminación y el agotamiento de los aditivos, supone un ahorro significativo, reflejando como invertir en lubricantes de calidad es la mejor estrategia para el ahorro de costes industriales.

2. Optimizar la frecuencia de lubricación

Establecer intervalos de lubricación inadecuados puede ser muy perjudicial tanto para los equipos, como para la eficiencia del proceso productivo y los costes industriales. Un intervalo demasiado largo puede provocar una falta de lubricación, resultando en una mayor fricción y el desgaste prematuro de los componentes, pero si es demasiado corto, se puede producir una sobre-lubricación, que genera acumulación de residuos y sobrecalentamiento.

Una frecuencia de lubricación adecuada es decisiva para mantener la maquinaria en condiciones óptimas de funcionamiento, minimizando el desgaste y, consecuentemente, reduciendo los costes económicos asociados por el exceso o el defecto de lubricante. Para conseguir una óptima frecuencia de lubricación se recomienda:

- Realizar análisis de aceite: Estos análisis permiten monitorear el estado del aceite y determinar la necesidad de cambio. Proporcionan información valiosa sobre el estado de los componentes y ayudan a establecer una estrategia de lubricación para ajustar la frecuencia de lubricación según sea necesario, lo que favorece un ahorro de costes considerable en productos de lubricación.

- Controlar las condiciones de la operativa: Las alteraciones en la carga, velocidad o temperatura de trabajo de las máquinas deben influir en la estrategia de lubricación. Es importante ajustar la lubricación ante cambios ocasionales en las condiciones de trabajo para garantizar su funcionalidad.

- Realizar programas de mantenimiento preventivo: Con técnicas de monitoreo como la termografía, análisis de vibraciones y ultrasonidos se pueden detectar los signos tempranos de desgaste o problemas de lubricación que deben ser corregidos. Estos resultados también pueden determinar la periodicidad en que deben lubricarse los componentes de la maquinaria, ya que nos informan de la situación real de los equipos y del estado de su lubricación. Por este motivo, los programas de mantenimiento preventivo representan un ahorro de costes industriales significativo.

- Implementar sistemas de lubricación automática: Estos sistemas dosifican de manera precisa, el lubricante en los puntos de aplicación, reduciendo de los intervalos de lubricación para las intervenciones provocadas por el desgaste. Esto prolonga la vida útil de las máquinas, reduce el consumo de lubricantes y aumenta la seguridad en las instalaciones. Todas estas ventajas se traducen en un ahorro de costes, a pesar de la inversión inicial que supone implementar estos sistemas.

3. Reducir la fricción

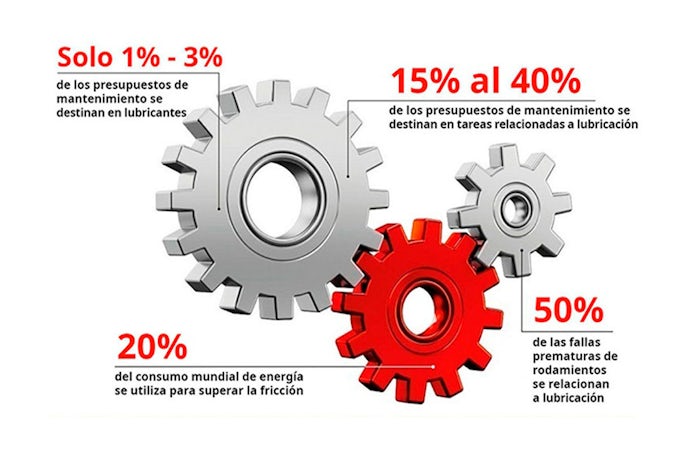

La reducción de la fricción gracias a la calidad de lubricante y su correcto uso hace descender el consumo energético y se economiza.

La fricción es una fuerza que se opone al movimiento relativo entre dos superficies en contacto. Para superar esta fuerza, es necesario realizar un trabajo adicional, lo que implica un consumo extra de energía. Este consumo extra se manifiesta en forma de calor y desgaste, lo que puede reducir la eficiencia de los sistemas mecánicos y aumentar el coste energético.

La reducción de esta fricción es una de las maneras más efectivas de disminuir el coste energético. El empleo de lubricantes adecuados y de calidad, así como su correcta aplicación puede reducir significativamente la fricción. El Implementar estas medidas permite minimizar costes, no solo en el ahorro de energía, sino que también prolongando la vida útil de los equipos y reduce costes operativos a largo plazo.

4. Unificar los tipos de lubricantes:

La unificación de los lubricantes y su uso efectivo es un aspecto crucial en el mantenimiento de maquinaria y equipos industriales, con el fin, también, de minimizar costes. Se trata de:

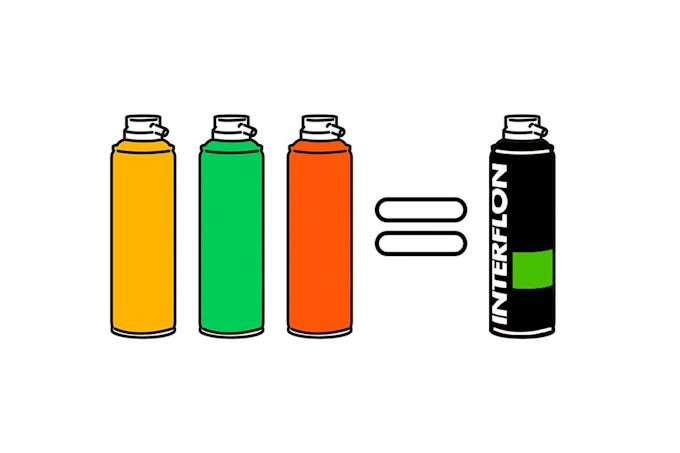

- Reducir Variedades: Tratar de reducir la variedad de lubricantes utilizados. Al seleccionar aquellos que puedan ser útiles en múltiples aplicaciones se reduce la cantidad de diferentes tipos de uso. Esto simplifica la gestión y almacenamiento, y minimiza el riesgo de errores de aplicación.

- Proveedor único: Considerar trabajar con un proveedor único que pueda suministrar todos los lubricantes necesarios, su conocimiento facilitara la racionalización en la compra de lubricantes.

- Compatibilidad: Verificar la compatibilidad entre los lubricantes utilizados y los materiales de los equipos, y, a la vez, comprobar que cumplen con las normativas y estándares del sector industrial al que pertenecen. Implementar una estrategia de unificación de lubricantes puede parecer un desafío, pero con una planificación adecuada y la colaboración de expertos y proveedores profesionales, los beneficios a largo plazo son significativos.

Solicita asesoramiento técnico especializado

🔍 ¿Buscas mejorar la fiabilidad de tus equipos, reducir averías o seleccionar el lubricante más adecuado para tus condiciones operativas?

Nuestro equipo de expertos en lubricación te ayudará a identificar la solución óptima para tus aplicaciones, con productos que maximizan el rendimiento y reducen los costes operativos.

📩 Rellena el formulario de contacto y recibe una propuesta técnica adaptada a las necesidades de tu planta o maquinaria.