La formulación y el almacenamiento influyen en la vida útil de los lubricantes. Descubre cómo evitar su degradación y prolongar su rendimiento.

Durabilidad y caducidad de lubricantes: factores clave

La mayoría de los lubricantes tienen una vida útil de entre 1 a 5 años, dependiendo del tipo de lubricante y de cómo son tratados, tras salir de fábrica.

La formulación, la luz, la temperatura, el agua o la contaminación atmosférica son los principales condicionantes que afectan a la durabilidad de los aceites y grasas industriales, pero su caducidad puede ralentizarse si se siguen unas directrices correctas.

¿Cuáles son las condiciones, causas y efectos que degradan a los lubricantes?

1. La composición de los lubricantes afecta a su caducidad.

Empecemos por la oxidación de los lubricantes, es decir, el proceso por el cual se deterioran, debido a la reacción con el oxigeno atmosférico. Esta reacción puede acelerarse por factores como el calor, el agua o la exposición a la luz, pero también por la formulación del lubricante.

Algunos componentes pueden afectar más o menos a la durabilidad de los lubricantes. Así pues, la formulación del lubricante determina el grado de oxidación y la fecha de caducidad. La siguiente tabla nos indica, aproximadamente, los estándares de efectividad:

Aceites base |

Más de 5 años |

Aceites de motor |

5 años |

Aceites para uso marino |

5 años |

Lubricantes para rodamientos |

Más de 5 años |

Aceites para turbinas |

Más de 5 años |

Aceites de circulación |

Más de 5 años |

Aceites de transmisión |

3 años |

Aceites desmoldantes |

3 años |

Aceites hidráulicos |

5 años |

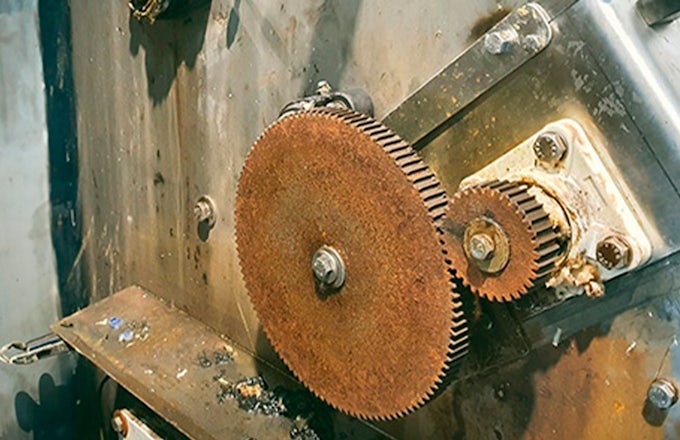

Aceites para engranajes |

5 años |

Aceites solubles para metales |

1 año |

Grasas |

3 años |

Durante la oxidación, se generan elementos de degradación que pueden afectar las propiedades del lubricante. Además, se puede producir un aumento de viscosidad, lo que dificultará el flujo adecuado y incrementará la fricción y el desgaste de los componentes lubricados. Esto también puede resultar en la corrosión de las superficies metálicas y aumento de la formación de espuma en el aceite.

Así pues, según sean los tres componentes básicos del lubricante, su caducidad podrá variar.

Aceite base: Se ha comprobado que los aceites base minerales muy refinados (como los hidrocarburos sintéticos) prolongan la durabilidad de los lubricantes, pues están formulados para incrementar el tiempo de almacenamiento.

Aditivos: Los lubricantes que contienen aditivos antioxidantes, que reaccionan con los radicales libres generados durante la oxidación, y evitan la formación de los elementos de degradación perjudiciales tienen mayor durabilidad que aquellos aditivos de extrema presión.

Espesante: Los jabones de las grasas, según sea su composición, pueden afectar a la caducidad de las propiedades del lubricante ya que puden acelerar su degradación.

2. Las condiciones de almacenamiento afectan a la durabilidad de los lubricantes.

Las condiciones ambientales del almacén, su organización y la forma en cómo se almacenan los lubricantes, son los otros principales factores que influyen en su degradación y en la velocidad de su deterioro.

El almacenamiento adecuado de los lubricantes es esencial para mantener su calidad y eficacia a lo largo del tiempo. Aquí se detallan las principales causas y factores de deterioro:

Causas ambientales

Es recomendable almacenar los lubricantes en espacios interiores, en los que no se producen tantos cambios de temperatura y en los que existe una menor exposición a la lluvia, el sol, el polvo, etc. No obstante, por tiempo limitado pueden mantenerse al aire libre, siempre que estén protegidos de temperaturas extremas y del agua.

Tampoco es aconsejable almacenar en zonas con partículas contaminantes, especialmente cuando se trata de productos que han sido abiertos y se guardan para futuros usos. En este caso es recomendable usar envases limpios y libres de contaminación para el trasvase de los lubricantes para su uso en planta.

Factores organizativos

Como ya analizamos en nuestro artículo sobre Almacenaje de lubricantes, la racionalización del almacén supone el control del stock, lo que permite dar alcance a la máxima durabilidad de lubricantes almacenados.

- Rotación: Para mantener la calidad de los lubricantes, es recomendable seguir una política de "primero en entrar, primero en salir" (FIFO – First in, First out), para evitar que los lubricantes caduquen o se vuelvan ineficaces. Mantener un inventario actualizado llevando un registro preciso de la cantidad y tipo de lubricantes que se almacena, según recepción y vencimiento, facilitará la planificación de compras y evitará la acumulación de stocks.

- Etiquetado: Es importante prestar atención a las etiquetas de los lubricantes dónde se especifica, fecha de fabricación y fecha de vencimiento. Esto ayudará a identificar y usar los lubricantes adecuados en el momento adecuado. Los fabricantes deben etiquetar de forma clara y legible toda la información relevante del producto para, así, ayudar a mantener un control adecuado de almacenamiento.

¿Cómo almacenar los lubricantes correctamente para garantizar su máxima durabilidad?

- Temperatura: Los lubricantes deben almacenarse en un lugar fresco y seco, a temperaturas entre 15°C y 25°C, ya que las temperaturas extremas pueden afectar la viscosidad y la estabilidad de los lubricantes. Es importante tener en cuenta que un aumento de 10°C de la temperatura recomendada para el almacenamiento del lubricante, duplica la tasa de oxidación y esto reduce a la mitad la vida útil del aceite. En el caso de las grasas una temperatura elevada acelerará la separación del aceite base y de los espesantes, reduciendo la eficacia de la grasa.

- Humedad: La exposición del lubricante a la humedad, puede causar la formación de emulsiones y contaminación. Por este motivo, es necesario almacenar los lubricantes en lugares secos e interiores que permitan evitar la presencia de agua, además de utilizar envases herméticamente cerrados.

- Luz solar: La exposición directa del lubricante a la luz solar debe evitarse, ya que puede degradar sus compuestos químicos y afectar sus propiedades, acelerando también a su oxidación. Almacenar los lubricantes en un lugar oscuro, así como utilizar envases opacos es lo más recomendable.

- Posición de almacenamiento: Los bidones se tienen que almacenar en posición horizontal con el tapón de llenado y de ventilación en los extremos laterales y no arriba y abajo. De esta manera el lubricante hace un efecto de sello contra estos 2 tapones impidiendo la entrada de aire o contaminación. Los cartuchos de grasa se tienen que almacenar de la misma manera, horizontal.

Solicita asesoramiento técnico especializado

🔍 ¿Buscas mejorar la fiabilidad de tus equipos, reducir averías o seleccionar el lubricante más adecuado para tus condiciones operativas?

Nuestro equipo de expertos en lubricación te ayudará a identificar la solución óptima para tus aplicaciones, con productos que maximizan el rendimiento y reducen los costes operativos.

📩 Rellena el formulario de contacto y recibe una propuesta técnica adaptada a las necesidades de tu planta o maquinaria.