Miért a problémák 20%-a okozza a leállások 80%-át?

A Pareto-elv a kenésgazdálkodásban: szabadítson fel időt és termelési kapacitást gyorsabban

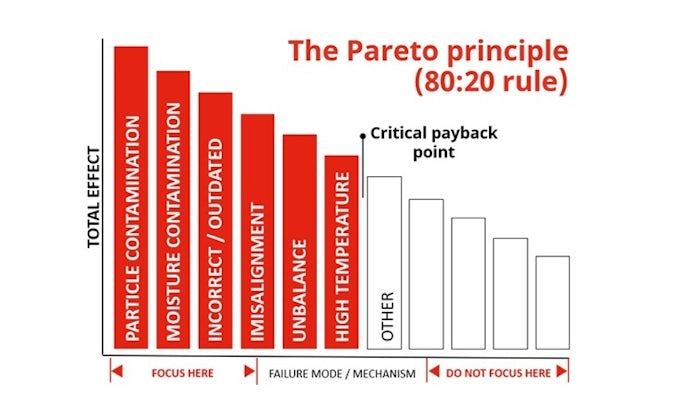

Szinte minden üzemben, legyen az nagy vagy kicsi, ugyanaz a minta figyelhető meg: az okok kis része (körülbelül 20%) felelős a hibák többségéért (nagyjából 80%-áért). Ezért a Pareto-elv (az úgynevezett 80/20 szabály) különösen fontos a kenésmenedzsment szempontjából.

Ha megértjük, mely meghibásodások játszanak a legnagyobb szerepet, a karbantartó csapatok gyakran növelni tudják a gépek megbízhatóságát, csökkenthetik a befektetett munkaórák számát, és közelebb kerülhetnek az ideális karbantartási állapothoz, amikor az eszközök csúcsteljesítményen működnek – ezt nevezzük Optimális Referencia Állapotnak (ORS).

A Pareto-elv a gyakorlatban:

A főbb meghibásodási okok 20%-a felelős az összes meghibásodási eset 80%-áért.

A gépek 20%-a felelős a gépek leállási idejének 80%-áért.

A kenést igénylő berendezések meghibásodásának 3 fő oka

A hibaanalízisek azt mutatják, hogy a csapágyak, láncok és hajtóművek meghibásodásai nagyrészt három tényezőre vezethetők vissza:

- Szennyeződés : a csapágyhibák megközelítőleg 30-40%-áért felelős ( SKF ).

Por, nedvesség vagy tisztítószerek jutnak oda, ahol a súrlódás fellép. Még a mikroszkópikus részecskék is koptató hatást okoznak, és felgyorsítják a felületi kifáradást ( pitting). - Hibás vagy elégtelen kenés : az idő előtti csapágyhibák 40-50%-áért felelős ( Noria, Machinery Lubrication ).

Túl sok, túl kevés, vagy nem megfelelő kenőanyag megzavarja a kenési állapotot. A túl vékony olajfilm határ kenésállapothoz és adhéziós kopáshoz vezet, míg a helytelen viszkozitás növeli a súrlódást és gyorsítja a hő által okozott degradációt. - Szerelési és beállítási hibák : ritkábban fordulnak elő, de aránytalanul nagy hatással bírnak. Már kis eltérések a csapágy illesztésében vagy a fogaskerekek beállításában megnövelik a terhelést az érintkezési felületen, és idő előtti meghibásodáshoz vezetnek.

Ezek együtt a kenést igénylő berendezések problémáinak többségét lefedik - közvetlen példáját adva a Pareto-elvnek.

Hogyan azonosítsuk a 20%-ot az üzemben?

A Pareto-elv valódi ereje abban rejlik, hogy felismerjük azt a néhány okot, amely a problémák nagy részét előidézi. Ez a gyakorlatban bonyolult állapotfelügyeleti rendszerek nélkül is megtehető. A karbantartó csapatok strukturált megközelítést alkalmazhatnak az alábbi lépések alapján:

1. Karbantartási naplók és állásidőnyilvántartások elemzése

- Mely berendezések hibásodnak meg az átlagnál gyakrabban vagy okoznak aránytalan állásidőt?

- A visszatérő problémák ( pl. láncok gyors megnyúlása, hajtómű szivárgás, csapágyak idő előtti meghibásodása ) rendszerint a legfontosabb problémákra utalnak.

2. Hibamódok csoportosítása

- A hibákat különböző kategóriákba lehet sorolni: szennyeződés, kenési problémák, szerelési/beállítási hibák, túlterhelés, korrózió stb.

- A legtöbb gyárban két-három kategória okozza a hibák többségét.

3. Kiinduló állapotfelmérés elvégzése

- A kenési eljárásoknak, a termék kiválasztásnak és folyamatának módszeres vizsgálata átfogó képet ad a lehetséges kockázatokról.

- Egy ilyen állapot felmérés gyorsan kimutatja hogy hol van túl vagy alulkenés, mely kenőanyagok nem megfelelőek, és hol a legnagyobb a szennyeződés bekerülésének kockázata.

4. ILAC Pro™( Magyarországon nem elérhető ) használata a prioritások kezelésére

- A kiinduló állapot felmérése után az ILAC Pro™ szoftver segíthet vizualizálni mely kenési pontok igénylik a legtöbb időt, hordozzák a legnagyobb kockázatot, vagy kulcsfontosságúak a termelés megbízhatósága szempontjából. Ez megkönnyíti az eldöntését annak, hogy a napi rutin részeként mely berendezések 20%-ára kell a legnagyobb figyelmet fordítani.

E módszerrel a csapatok képesek beazonosítani azt a kevés számú kiváltó okot, amely a hibák többségét okozzák, majd ezekre összpontosítva felépíteni a saját karbantartási stratégiájukat a nagyobb megbízhatóságért.

Különböző gépelemekre alkalmazva:

| Gépelem | Fő kockázat | Megközelítés |

|---|---|---|

| Csapágyak | Szennyeződés, és határ kenésállapot | A tömítések sértetlensége, állapotfigyelés (rezgés diagnosztika, olajanalízis), változó terhelés és nedvesség mellett is stabil réteget biztosító kenőanyagok |

| Láncok | Szennyeződés, és túl vagy alulkenés | Minimálkenés (MQL) cseppmentes, szennyeződést taszító, mélyen behatoló kenőanyagokkal |

| Hajtómű | Olaj oxidáció, szivárgás, vagy szennyeződés az olajban | Félfolyékony zsírok megakadályozzák a szivárgást, meghosszabbítják az alkatrész élettartamát és csökkentik a gyakori olajcserék szükségességét. |

Miért éri meg a tudatos kenés?

A Pareto-elv rávilágít : a karbantartó csapatoknak nem többet, hanem okosabban kell dolgozniuk. Ennek kulcsa:

- Standardizálás és ellenőrzés → jelölés, kenési útvonalak és olyan szoftverek segítségével mint az ILAC Pro™, világossá válik hogy a berendezések mely 20%-a érdemli a legnagyobb prioritást.

- Precíziós kenés → MicPol® technológia erősíti a kenőfilmet, feltapad a felületre, és biztosítja a legfontosabb kenési funkciók működését még terhelés, nedvesség, vagy tisztítás alatt is.

- Stratégiai karbantartás→ a LaaS (Lubrication as a Service) révén a kenés standardizált folyamattá válik, nem pedig elszigetelt feladatok sorává, összhangban az ORS ( Optimális Referencia Állapot ) alapelveivel.

Hatás a munkaidőre, energiára és költségekre

Munkaerőhiány mellett minden óra számít. A kritikus okok kezelésével:

- Csökkennek az azonnali beavatkozások,

- A csapatok havonta akár több tucat munkaórát is visszanyerhetnek,

- és több kapacitás szabadul fel tervezett munkára és szerkezeti fejlesztésekre.

Ezenkívül a precíziós kenés gyakran 3–8% energiamegtakarítást eredményez bizonyos meghajtások esetében, ami közvetlenül mérhető kWh-ban és CO₂-csökkentésben.

Összegzés

A Pareto-elv egyértelművé teszi, hogy a csapágyak, láncok és hajtóművek meghibásodásainak 80%-áért a kiváltó okok 20%-a, azaz a szennyeződés, a helytelen kenés és az összeszerelési hibák felelősek.

Azáltal, hogy ezekre összpontosítanak és az optimális referenciaállapot (ORS) elveinek megfelelően dolgoznak, a karbantartási csapatok nagyobb megbízhatóságot, alacsonyabb költségeket és a szűkös munkaerő-kapacitás hatékonyabb kihasználását érhetik el.

Szeretné tudni, hol rejlenek a 80/20-as lehetőségek az üzemeiben?