Una gestione mirata della lubrificazione per ridurre i guasti e aumentare l’efficienza

Principio di Pareto: il 20% delle cause genera l’80% dei fermi macchina

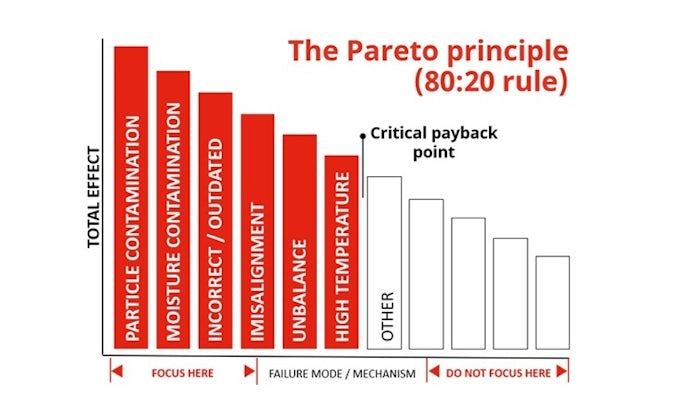

In quasi tutti gli impianti, grandi o piccoli, si osserva lo stesso schema: un numero ridotto di cause (circa il 20%) è responsabile della maggior parte dei guasti (circa l’80%). Il principio di Pareto (la regola 80/20) è quindi molto importante nella gestione della lubrificazione.

Comprendendo quali tipi di guasto hanno il maggiore impatto, i team di manutenzione possono spesso migliorare l’affidabilità, ridurre le ore di intervento e avvicinarsi alla condizione ottimale di manutenzione in cui gli asset operano al massimo delle prestazioni, ossia l’ORS Optimum Reference State (Stato di Riferimento Ottimale).

Il principio di Pareto nella pratica:

Il 20% delle principali cause di guasto è responsabile dell’80% di tutti i guasti.

Il 20% delle macchine genera l’80% dei fermi di produzione.

Le 3 principali cause di guasto negli asset lubrificati

Le analisi dei guasti mostrano che i malfunzionamenti di cuscinetti, catene e riduttori sono riconducibili principalmente a tre fattori:

- Contaminazione Responsabile per circa il 30-40% dei guasti ai cuscinetti (fonte: SKF).

Sporco, umidità o agenti di pulizia penetrano nella zona di contatto. Anche particelle microscopiche causano usura abrasiva e accelerano la formazione di corrosione. - Lubrificazione errata o insufficiente – Responsabile per il 40-50% dei guasti prematuri ai cuscinetti (fonte: Noria, Machinery Lubrication).

Troppo lubrificante, troppo poco o di tipo errato altera il regime di lubrificazione. Un film troppo sottile porta a lubrificazione limite e a grippaggi, mentre una viscosità errata aumenta l’attrito e accelera il degrado termico. - Errori di montaggio e allineamento – Meno frequenti, ma spesso con impatto sproporzionato.

Piccole deviazioni nel montaggio dei cuscinetti o nell’allineamento degli ingranaggi aumentano il carico sulla superficie di contatto e causano guasti prematuri.

Queste tre cause rappresentano la maggior parte dei problemi negli asset lubrificati: un’illustrazione diretta del principio di Pareto.

Come identificare il 20% nel tuo impianto

Il vero potere del principio di Pareto sta nel riconoscere il 20% delle cause che generano l’80% dei problemi. Non è necessario un monitoraggio complesso, basta un approccio strutturato:

- Analizza i report di manutenzione: individua gli asset che si guastano più spesso o causano tempi di fermo sproporzionati. I problemi ricorrenti (es. allungamento delle catene, trafilamenti dai riduttori, cedimenti dei cuscinetti) rivelano solitamente le cause critiche.

- Raggruppa i tipi di guasto: classifica i guasti in categorie come contaminazione, problemi di lubrificazione, errori di allineamento, sovraccarico o corrosione. Nella maggior parte degli stabilimenti due o tre categorie causano la maggior parte dei guasti.

- Esegui una valutazione di fondo: esamina le procedure di lubrificazione, la scelta dei prodotti e i percorsi di manutenzione. Questo mostra rapidamente quali punti di lubrificazione sono lubrificati eccessivamente o poco, quali prodotti sono inadatti o in quali punti i rischi di contaminazione sono più elevati.

- Utilizza il software ILAC Pro™ per stabilire le priorità: visualizza per quali punti impieghi più tempo, quali presentano il rischio più alto o sono critici per l’affidabilità, così da decidere più facilmente su quale 20% concentrare l’attenzione.

Seguendo questi passaggi, i team possono identificare le principali cause che generano la maggior parte dei guasti e focalizzare la strategia di affidabilità dove conta davvero.

Applicazione del principio per componente

| Componente | Rischi principali | Approccio |

|---|---|---|

| Cuscinetti | Contaminazione e lubrificazione non duratura | Integrità delle tenute, monitoraggio delle condizioni (analisi vibrazionale, analisi dell’olio), lubrificanti che mantengono un film tenace anche con carico variabile e in presenza di umidità |

| Catene | Contaminazione, lubrificazione eccessiva o non sufficiente | Lubrificazione a quantità minima (Minimal Quantity Lubrication - MQL) grazie a lubrificanti che penetrano, che non gocciolano e che respingono lo sporco |

| Riduttori | Ossidazione dell’olio, trafilamenti e contaminazione da particelle | Grassi semifluidi che prevengono i trafilamenti, prolungano la durata e riducono la necessità di frequenti cambi d’olio |

Perché la lubrificazione mirata dà risultati

Il principio di Pareto dimostra che i team di manutenzione non devono fare di più, ma operarein modo più intelligente. La chiave è:

- Standardizzazione e controllo → tramite etichettatura, percorsi chiari e software come ILAC Pro™, è facile capire quale 20% degli asset merita la massima priorità.

- Lubrificazione di precisione → la tecnologia MicPol® fa aderire il film lubrificante alle superfici, garantendo il funzionamento delle parti critiche anche sotto carico, in presenza di umidità o durante la pulizia.

- Manutenzione strategica → con il servizio LaaS (Lubrication as a Service), la lubrificazione diventa un processo standardizzato e non una serie di attività isolate, in linea con i principi dell’ORS (Stato di Riferimento Ottimale).

Impatto su tempo, energia e costi

Con la carenza di forza lavoro, ogni minuto è prezioso. Affrontando le cause critiche:

- diminuiscono gli interventi d’emergenza

- i team recuperano decine di ore al mese

- si liberano risorse da dedicare ad attività pianificate e miglioramenti strutturali

Inoltre, la lubrificazione di precisione consente spesso un risparmio energetico dal 3% al 8%, misurabile direttamente in kWh e riduzione di CO₂..

Conclusione

Il principio di Pareto evidenzia che il 20% delle cause (contaminazione, lubrificazione errata ed errori di montaggio) è responsabile dell’80% dei guasti in cuscinetti, catene e riduttori.

Concentrandosi su queste cause e operando in linea con i principi dello “Stato di Riferimento Ottimale” (ORS), i team di manutenzione ottengono:

- maggiore affidabilità

- riduzione dei costi

- utilizzo più efficace della forza lavoro

Vuoi scoprire dove si trovano le opportunità 80/20 nella tua azienda?

Contattaci e prenota un appuntamento con uno dei nostri consulenti tecnici. Senza impegno.

Frequently Asked Questions sul principio di Pareto

È una frase che sentiamo spesso. Con la carenza di personale qualificato, può sembrare impossibile capire dove si trovano i maggiori margini di miglioramento, ma è proprio qui che il principio di Pareto dimostra il suo valore: evita di farti perdere tempo su problemi che hanno poco impatto.

Identificare il 20% delle cause è spesso più semplice del previsto, utilizzando dati sui guasti, registri di manutenzione o una valutazione di fondo.

Il risultato? Meno interventi d’emergenza, carico di lavoro ridotto e più tempo per attività pianificate. Serve un po’ di attenzione inizialmente, ma in cambio si recuperano tempo e risorse.

Non sai da dove iniziare o vuoi supporto da esperti?

Contatta Interflon. I nostri consulenti tecnici sono felici di aiutarti, senza alcun impegno. Che si tratti di analizzare i tuoi dati, fornire raccomandazioni pratiche o mappare i benefici potenziali, siamo qui per supportarti.

Contatta Interflon. I nostri consulenti tecnici sono felici di aiutarti, senza alcun impegno. Che si tratti di analizzare i tuoi dati, fornire raccomandazioni pratiche o mappare i benefici potenziali, siamo qui per supportarti.

Trovare le cause principali non è complicato. Di solito si nascondono in problemi ricorrenti: cuscinetti che cedono troppo presto, catene che si allungano rapidamente o riduttori che perdono frequentemente.

Analizzando insieme i report di manutenzione, dati sui guasti e analisi degli oli, si evidenziano rapidamente gli asset che richiedono un’attenzione particolare.

Una valutazione di fondo può confermare ulteriormente quanto sopra.

Il risultato? Dati oggettivi su cui agire, invece di rincorrere continuamente i problemi.

In italiano è chiamato “Stato di Riferimento Ottimale” ed è la condizione ideale di manutenzione in cui un asset funziona nel modo più affidabile ed efficiente possibile.

In pratica, significa: il lubrificante giusto, nella giusta quantità, applicato correttamente e privo di contaminazioni. Anche il corretto montaggio, l’allineamento e il controllo del processo fanno parte dell’ORS.

Per i team di manutenzione, l’ORS non è teoria, ma un obiettivo concreto: tutto al posto giusto, meno guasti, maggiore durata degli asset e più controllo su tempi e costi.