Zasada Pareto: dlaczego 20% przyczyn napędza 80% przestojów

Skoncentrowane zarządzanie smarowaniem w celu zmniejszenia awarii i uwolnienia pojemności

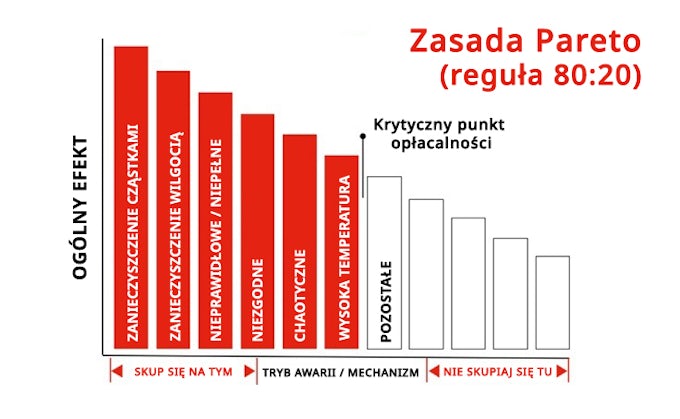

W praktycznie każdym zakładzie, dużym lub małym, występuje ten sam schemat: niewielka liczba czynników (około 20%) odpowiada za większość (około 80%) awarii. Zasada Pareto (zasada 80/20) ma zatem duże znaczenie dla zarządzania smarowaniem.

Rozumiejąc, które rodzaje awarii odgrywają największą rolę, zespoły konserwacyjne mogą często poprawić niezawodność, skrócić czas pracy i zbliżyć się do idealnego stanu konserwacji, w którym aktywa działają z maksymalną wydajnością, czyli do optymalnego stanu referencyjnego (ORS).

Zasada Pareto w praktyce:

20% głównych przyczyn awarii odpowiada za 80% wszystkich awarii..

20% maszyn odpowiada za 80% przestojów produkcyjnych..

Trzy główne przyczyny awarii smarowanych elementów

Analizy awarii pokazują, że uszkodzenia łożysk, łańcuchów i przekładni można w dużej mierze przypisać trzem czynnikom:

- Zanieczyszczenie: odpowiedzialne za około 30–40% awarii łożysk (SKF).

Brud, wilgoć lub środki czyszczące wnikają do obszaru styku. Nawet mikroskopijne cząsteczki powodują zużycie ścierne i przyspieszają powstawanie wżerów. - Nieprawidłowe lub niewystarczające smarowanie: odpowiedzialne za 40–50% przedwczesnych awarii łożysk (Noria, Machinery Lubrication).

Zbyt duża, zbyt mała lub niewłaściwa ilość smaru zakłóca reżim smarowania. Zbyt cienka warstwa smaru prowadzi do smarowania granicznego i zużycia adhezyjnego; niewłaściwa lepkość zwiększa tarcie i przyspiesza degradację termiczną. - Błędy montażu i ustawień: występuje rzadziej, ale często z nieproporcjonalnym skutkiem..

Niewielkie odchylenia w dopasowaniu łożyska lub ustawieniu przekładni zwiększają obciążenie powierzchni styku i powodują przedwczesną awarię..

Wszystkie te przyczyny razem stanowią większość problemów występujących w przypadku smarowanych elementów, co stanowi bezpośrednią ilustrację zasady Pareto.

Jak zidentyfikować te 20% w Twoim zakładzie

Rozpoznanie kilku przyczyn, które powodują większość problemów, stanowi prawdziwą siłę zasady Pareto. W praktyce można to osiągnąć bez skomplikowanego monitorowania stanu. Zespoły konserwacyjne mogą przyjąć ustrukturyzowane podejście oparte na:

1. Analizuj dzienniki konserwacji i rejestry przestojów

- Które zasoby ulegają awariom częściej niż średnia lub powodują nieproporcjonalne przestoje?

- Powtarzające się problemy (np. szybkie rozciąganie się łańcuchów, wycieki ze skrzyń biegów lub przedwczesne zużycie łożysk) zazwyczaj wskazują na kilka krytycznych elementów.

2. Tryby awarii klastra

- Podziel awarie na kategorie: zanieczyszczenie, problemy ze smarowaniem, montaż/wyrównanie, przeciążenie, korozja itp.

- W większości zakładów dwie lub trzy kategorie wyjaśniają większość awarii.

3. Przeprowadź ocenę podstawową

- Zorganizowany przegląd praktyk smarowania, wyboru produktów i sposobów smarowania pozwala uzyskać obiektywny obraz ryzyka..

- Podstawowa ocena szybko pokazuje, gdzie punkty smarowania są nadmiernie lub niedostatecznie konserwowane, które produkty są nieodpowiednie i gdzie ryzyko zanieczyszczenia jest największe.

4. Użyj ILAC Pro™ do zarządzania priorytetami

- Po ustaleniu poziomu wyjściowego oprogramowanie ILAC Pro™ może pomóc w wizualizacji punktów smarowania, które pochłaniają najwięcej czasu, stanowią największe zagrożenie lub mają kluczowe znaczenie dla niezawodności produkcji. Ułatwia to podjęcie decyzji, które 20% zasobów zasługuje na największą uwagę w codziennej praktyce.

Dzięki takiemu podejściu zespoły mogą zidentyfikować niewielką liczbę przyczyn, które powodują większość awarii, i nadać im priorytet w swojej strategii niezawodności.

Stosowane do różnych komponentów

| Komponent | Główne ryzyka | Podejście |

|---|---|---|

| Łożyska | Zanieczyszczenie i smarowanie graniczne | Szczelność uszczelnień, monitorowanie stanu (wibracje, analiza oleju), smary zapewniające stabilną warstwę nawet przy zmiennym obciążeniu i wilgotności. |

| Łańcuchy | Zanieczyszczenie, nadmierne lub niedostateczne smarowanie | Smarowanie minimalną ilością (MQL) za pomocą smarów penetrujących, które nie ściekają i odpychają brud. |

| Skrzynie biegów | Utlenianie oleju, wycieki i zanieczyszczenie cząstkami stałymi | Półpłynne smary, które zapobiegają wyciekom, wydłużają żywotność i zmniejszają potrzebę częstych wymian oleju. |

Dlaczego odpowiednie smarowanie się opłaca

Zasada Pareto pokazuje, że zespoły konserwacyjne nie muszą pracować więcej, ale mądrzej. Kluczem do tego jest:

- Standaryzacja i kontrola →Dzięki oznaczeniu, wyznaczaniu priorytetów i oprogramowaniu, takiemu jak ILAC Pro™, można łatwo określić, które 20% aktywów zasługuje na najwyższy priorytet.

- Precyzyjne smarowanie → Technologia MicPol® wzmacnia warstwę smaru i wiąże się z powierzchniami, zapewniając skuteczność kluczowych funkcji nawet pod obciążeniem, w wilgotnym środowisku i podczas czyszczenia.

- Konserwacja zachowawcza → Dzięki LaaS (Lubrication as a Service) smarowanie staje się procesem znormalizowanym, a nie serią odizolowanych zadań, zgodnie z zasadami ORS.

Wpływ na czas pracy, energię i koszty

W obliczu niedoborów kadrowych liczy się każda godzina. Rozwiązując kluczowe przyczyny:

- zmniejsza się liczba interwencji w sytuacjach kryzysowych,

- zespoły zyskują dziesiątki godzin miesięcznie,

- i więcej zasobów staje się dostępnych dla planowanych prac i ulepszeń technicznych.

Ponadto precyzyjne smarowanie często zapewnia oszczędność energii rzędu 3–8% w wybranych napędach, co można bezpośrednio zmierzyć w kWh i redukcji emisji CO₂.

Wnioski

Zasada Pareto jasno pokazuje, że 20% przyczyn, takich jak zanieczyszczenie, nieprawidłowe smarowanie i błędy montażowe, odpowiada za 80% awarii łożysk, łańcuchów i przekładni.

Koncentrując się na tych kwestiach i działając zgodnie z zasadami optymalnego stanu referencyjnego (ORS), zespoły konserwacyjne osiągają większą niezawodność, niższe koszty i bardziej efektywne wykorzystanie ograniczonych zasobów ludzkich.

Chcesz wiedzieć, gdzie w Twoim zakładzie znajdują się możliwości 80/20?

Skontaktuj się z nami i umów się na spotkanie z jednym z naszych doradców technicznych. Bez żadnych zobowiązań.

Często zadawane pytania dotyczące zasady Pareto

To jest coś, co często słyszymy. Przy braku wykwalifikowanych pracowników może być niemożliwe zbadanie, gdzie leżą największe zyski. Ale właśnie tam zasada Pareto dodaje wartość: uniemożliwia spędzanie czasu na kwestiach z niewielkim skutkiem. Identyfikacja przyczyn 20% jest często znacznie łatwiejsza niż oczekiwano, przy użyciu danych o awariach, dzienników konserwacji lub oceny podstawowej. Rezultat: mniej interwencji w nagłych wypadkach, niższe obciążenie pracą i więcej miejsca na zaplanowane prace. Potrzeba trochę uwagi, aby rozpocząć, ale masz czas i pojemność z powrotem w zamian.

Nie wiesz, od czego zacząć, czy chcesz wsparcia ekspertów?

Skontaktuj się z Interflon. Nasi doradcy techniczni chętnie pomagają, bez żadnych zobowiązań. Niezależnie od tego, czy chodzi o analizę wyników, udzielanie praktycznych zaleceń, czy mapowanie potencjalnych korzyści, jesteśmy tutaj, aby Cię wesprzeć.

Znalezienie głównych przyczyn nie musi być skomplikowane. Są one zwykle ukryte w powtarzających się problemach: łożyska zawodzą zbyt wcześnie, łańcuchy szybko się rozciągają lub wielokrotnie przeciekają skrzynie biegów. Przegląd dzienników konserwacji, danych o awarii i analizach oleju po stronie szybko pokazuje, które aktywa wymagają nieproporcjonalnej uwagi. Ocena bazowa może to potwierdzić. Rezultat: obiektywne dane do działania, zamiast ciągłej gaszenia pożarów.

Optymalny Stan Referencyjny (ORS) jest idealnym warunkiem konserwacji, w którym zasób działa tak niezawodnie i skutecznie, jak to możliwe. W praktyce oznacza to właściwy środek smarny, w odpowiedniej ilości, stosowany prawidłowo i wolny od zanieczyszczeń. Właściwy montaż, wyrównanie i kontrola procesu są również jego częścią. Dla zespołów konserwacyjnych ORS nie jest teorią, ale praktycznym celem: wszystko na miejscu, mniej awari, dłuższy czas życia komponentów i większa kontrola kosztów.