Warum 20 % der Ursachen für 80 % der Ausfallzeiten verantwortlich sind

Das Pareto-Prinzip im Schmierstoffmanagement

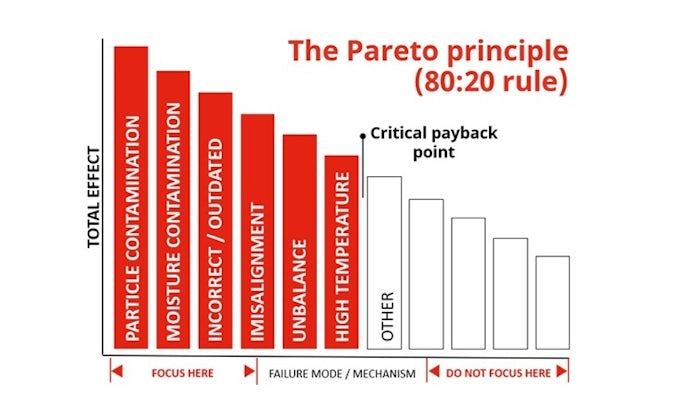

In praktisch jedem Betrien, ob groß oder klein, zeigt sich das gleiche Muster: Eine kleine Anzahl von Ursachen (etwa 20 %) ist für den Großteil (etwa 80 %) der Ausfälle verantwortlich. Das Pareto-Prinzip (die 80/20-Regel) ist daher für das Schmierstoffmanagement von großer Bedeutung.

Wenn Wartungsteams verstehen, welche Ausfallarten die größte Rolle spielen, können sie oft die Zuverlässigkeit verbessern, Arbeitsstunden reduzieren und sich dem idealen Wartungszustand annähern, in dem Anlagen mit maximaler Leistung laufen, dem sogenannten Optimum Reference State (ORS).

Das Pareto-Prinzip in der Praxis:

20 % der Hauptursachen für Ausfälle sind für 80 % aller Ausfälle verantwortlich.

20 % der Maschinen verursachen 80 % der Maschinenausfallzeiten.

Die drei häufigsten Ursachen für Ausfälle bei geschmierten Anlagen

Ausfallanalysen zeigen, dass Ausfälle von Lagern, Ketten und Getrieben größtenteils auf drei Faktoren zurückzuführen sind:

- Verschmutzung: Verantwortlich für ca. 30–40 % aller Lagerausfälle (SKF).

Schmutz, Feuchtigkeit oder Reinigungsmittel dringen in die Kontaktzone ein. Selbst mikroskopisch kleine Partikel verursachen abrasiven Verschleiß und beschleunigen die Lochfraßbildung. - Falsche oder unzureichende Schmierung: Verantwortlich für 40–50 % aller vorzeitigen Lagerausfälle (Noria, Machinery Lubrication).

Zu viel, zu wenig oder der falsche Schmierstoff stört das Schmierregime. Ein zu dünner Film führt zu Grenzschmierung und Adhäsionsverschleiß; die falsche Viskosität erhöht die Reibung und beschleunigt den thermischen Abbau. - Montage- und Ausrichtungsfehler: seltener, aber oft mit unverhältnismäßigen Auswirkungen.

Kleine Abweichungen in der Lagerpassung oder Getriebeausrichtung erhöhen die Belastung der Kontaktfläche und führen zu vorzeitigem Ausfall.

Zusammen sind diese Ursachen für die meisten Probleme bei geschmierten Anlagen verantwortlich, was eine direkte Veranschaulichung des Pareto-Prinzips darstellt.

So identifizieren Sie die 20 % in Ihrer Anlage

Die eigentliche Stärke des Pareto-Prinzips liegt darin, die wenigen Ursachen zu erkennen, die für die meisten Probleme verantwortlich sind. In der Praxis ist dies ohne komplexe Zustandsüberwachung möglich. Wartungsteams können einen strukturierten Ansatz verfolgen, der auf folgenden Punkten basiert:

1. Analysieren Sie Wartungsprotokolle und Ausfallzeitenaufzeichnungen

- Welche Anlagen fallen überdurchschnittlich oft aus oder verursachen unverhältnismäßig lange Ausfallzeiten?

- Wiederkehrende Probleme (z. B. schnell ausdehnende Ketten, undichte Getriebe oder vorzeitig ausfallende Lager) weisen in der Regel auf die wenigen kritischen Anlagen hin.

2. Gruppieren Sie Ausfallarten

- Gruppieren Sie Ausfälle in Kategorien: Verschmutzung, Schmierprobleme, Montage/Ausrichtung, Überlastung, Korrosion usw.

- In den meisten Anlagen lassen sich die meisten Ausfälle auf zwei oder drei Kategorien zurückführen.

3. Führen Sie eine Basisbewertung durch

- Eine strukturierte Überprüfung der Schmierpraktiken, der Produktauswahl und der Routen schafft ein objektives Bild der Risiken.

- Eine Basisbewertung zeigt schnell, wo Schmierstellen über- oder unterversorgt sind, welche Produkte ungeeignet sind und wo die Kontaminationsrisiken am höchsten sind.

4. Verwenden Sie ILAC Pro™ zur Verwaltung von Prioritäten

Sobald die Basisbewertung erstellt ist, kann die ILAC Pro™-Software dabei helfen, zu visualisieren, welche Schmierstellen am zeitaufwendigsten sind, das höchste Risiko darstellen oder für die Produktionssicherheit entscheidend sind. Dies erleichtert die Entscheidung, welche 20 % der Anlagen in der täglichen Praxis die größte Aufmerksamkeit verdienen.

Auf diese Weise können Teams die wenigen Ursachen identifizieren, die für die meisten Ausfälle verantwortlich sind, und diese in ihrer Zuverlässigkeitsstrategie priorisieren.

| Komponente | Hauptrisiken | Herangehensweise |

|---|---|---|

| Lager | Verunreinigung und Grenzschmierung | Dichtungsintegrität, Zustandsüberwachung (Vibration, Ölanalyse), Schmierstoffe, die auch unter wechselnder Belastung und Feuchtigkeit einen stabilen Film aufrechterhalten |

| Ketten | Verunreinigung, Über- oder Unterschmierung | Minimalmengenschmierung (MQL) mit penetrierenden Schmierstoffen, die nicht tropfen und Schmutz abweisen |

| Getriebe | Öloxidation, Leckagen und Partikelverunreinigungen | Halbflüssige Schmierfette, die Leckagen verhindern, die Lebensdauer verlängern und den Bedarf an häufigen Ölwechseln reduzieren. |

Warum sich gezielte Schmierung auszahlt

Das Pareto-Prinzip zeigt, dass Wartungsteams nicht mehr, sondern intelligenter arbeiten müssen. Der Schlüssel dazu ist:

- Standardisierung und Kontrolle → Durch Kennzeichnung, Routen und Software wie ILAC Pro™ wird deutlich, welche 20 % der Anlagen die höchste Priorität verdienen.

- Präzisionsschmierung → Die MicPol®-Technologie stärkt den Schmierfilm und haftet an Oberflächen, sodass kritische Funktionen auch unter Belastung, Feuchtigkeit und Reinigung wirksam bleiben.

- Strategische Wartung → Mit LaaS (Lubrication as a Service) wird die Schmierung zu einem standardisierten Prozess und nicht mehr zu einer Reihe isolierter Aufgaben, die den Prinzipien von ORS entsprechen.

Auswirkungen auf Arbeitszeit, Energie und Kosten

Bei Personalmangel zählt jede Stunde. Durch die Beseitigung der kritischen Ursachen:

- verringern sich Notfalleinsätze,

- gewinnen Teams Dutzende von Stunden pro Monat zurück

- und es steht mehr Kapazität für geplante Arbeiten und strukturelle Verbesserungen zur Verfügung.

Darüber hinaus führt eine präzise Schmierung häufig zu Energieeinsparungen von 3 - 8 % bei ausgewählten Antrieben, die direkt in kWh und CO₂-Reduzierung messbar sind.

Fazit

Das Pareto-Prinzip macht deutlich, dass 20 % der Ursachen – Verschmutzung, falsche Schmierung und Montagefehler – für 80 % der Ausfälle bei Lagern, Ketten und Getrieben verantwortlich sind.

Indem sie sich auf diese Ursachen konzentrieren und nach den Prinzipien des Optimum Reference State (ORS) arbeiten, erzielen Wartungsteams eine höhere Zuverlässigkeit, geringere Kosten und eine effektivere Nutzung ihrer knappen Arbeitskapazitäten.

Möchten Sie wissen, wo in Ihrem Betrieb die 80/20-Chancen liegen?

Kontaktieren Sie uns und vereinbaren Sie einen Termin mit einem unserer technischen Berater. Ganz unverbindlich.