Los aceites de corte mejoran el mecanizado, reducen costes y alargan la vida útil de herramientas. Elige el fluido adecuado y gana en eficiencia.

Fluidos de corte: clave para eficiencia y rentabilidad en mecanizado

En diversos sectores industriales, las herramientas de corte son indispensables para llevar a cabo procesos de mecanizado mediante la aplicación de fuerza. Tornos, fresas, cuchillas, taladros y otros dispositivos requieren un mantenimiento adecuado y una lubricación precisa para garantizar su funcionamiento óptimo. Por lo que existen lubricantes específicos diseñados para este propósito.

La eficiencia en la producción y la durabilidad de las herramientas dependen en gran medida de la calidad de los materiales y del diseño de las máquinas, así como de los lubricantes utilizados. Los fluidos de corte, formulados con características específicas, son fundamentales en este proceso de fabricación.

Tipos de fluidos de corte

La mayoría de aceites de corte están formulados con un aceite base que puede ser mineral vegetal o sintético al cual se pueden añadir aditivos específicos como antioxidantes, antiespumantes, anticorrosivos, etc. Según su composición y características específicas, los aceites de corte se utilizan para la lubricación en diferentes procesos de mecanizado y materiales de trabajo. Los más comunes son:

- Aceites Minerales: Son aceites derivados del petróleo y son ampliamente utilizados en aplicaciones generales de mecanizado. Ofrecen buena lubricación y refrigeración y son efectivos, tanto en el mecanizado de metales ferrosos, como no ferrosos.

- Aceites Vegetales: Son derivados de fuentes vegetales, como aceite de ricino o aceite de colza. Son biodegradables y, por tanto, más respetuosos con el medio ambiente. Están indicados para operaciones de mecanizado menos intensivas.

- Aceites Sintéticos: Están formulados químicamente, y ofrecen propiedades superiores en comparación con los aceites minerales. Tienen una mayor estabilidad térmica y oxidativa, lo que contribuye a la vida útil y más larga de las herramientas, y una mejor calidad de mecanizado. Son ideales para aplicaciones de alta velocidad y presión.

- Aceites de Corte puros: No contienen aditivos adicionales y se utilizan en su forma más pura. Son ideales cuando se busca una lubricación superior sin comprometer la calidad de la superficie de la pieza mecanizada.

- Aceites de Corte Emulsionables (Talandrinas): Son mezclas de aceites y agua que han sido estabilizadas mediante la adición de un agente emulsionante. Al tener un componente importante de agua, no sólo sirven para lubricar, sino que también refrigeran. Son muy idóneos para metales duros y aleaciones, a la vez que admiten grandes velocidades de corte por este elevado poder de refrigeración.

- Aceites Específicos para Materiales: Están formulados con bases de aceites sintéticos y aditivos especiales para trabajar con materiales específicos como aluminio, acero inoxidable, titanio, etc., y así optimizan el rendimiento y la eficiencia del mecanizado para cada tipo de material.

Al seleccionar un tipo de aceite de corte, es esencial considerar factores como el tipo de material a mecanizar, las condiciones de operación, la velocidad de corte y las condiciones ambientales. La elección adecuada contribuirá significativamente a la eficiencia y la calidad en el proceso de mecanizado.

Funciones de los fluidos de corte

- Reducción de la fricción y el desgaste: Los aceites de corte actúan como lubricantes siendo eficaces en reducir la fricción entre la herramienta de corte y el material de trabajo. Esto no sólo aumenta la eficiencia del corte, sino que también minimiza el desgaste de las herramientas, prolongando su vida útil, a la vez que reduce los costes de energía y mantenimiento.

- Enfriamiento y evaporación de virutas: Durante el proceso de mecanizado, se genera una cantidad significativa de calor. Los aceites de corte no solo lubrican, sino que también tienen propiedades de refrigeración, disipando el calor generado y moderando la temperatura. Con ello se consigue reducir desgaste y evitar que los materiales se dilaten, obteniendo una mayor precisión. Además, facilitan la evacuación de las virutas, evitando obstrucciones y mejorando la visibilidad durante el proceso de corte.

- Mejora de la calidad de la superficie: La calidad de la superficie de las piezas mecanizadas es esencial en muchas industrias. Los aceites de corte industrial ayudan a lograr acabados más suaves y precisos al reducir la vibración y minimizar las imperfecciones causadas por el desgaste.

- Protección contra la corrosión: Los fluidos de corte también pueden actuar como protectores contra la corrosión, especialmente en entornos ambientales extremos o en industrias donde se trabaje con líquidos. Los aceites de corte con aditivos anticorrosivos preservan la integridad de las herramientas y las piezas mecanizadas, asegurando la durabilidad a más largo plazo.

- Respeto medioambiental y de salud: Con el aumento de la conciencia ambiental, los aceites de corte industriales modernos tienden a ser formulados para ser biodegradables y lo menos tóxicos posible. Esto no sólo beneficia al medio ambiente, sino que también crea un entorno de trabajo más seguro para los operarios.

En conclusión, los aceites de corte industriales son fundamentales en los sectores industriales donde se utilizan herramientas de corte. Su impacto va más allá de la simple lubricación de las herramientas, pues desempeñan un papel clave en la eficiencia de la producción, desde la calidad del producto final, la reducción de costes de energía y mantenimiento hasta la sostenibilidad en la industria moderna. Al elegir los fluidos de corte adecuados, las empresas pueden maximizar su productividad y garantizar la integridad de sus operaciones de mecanizado.

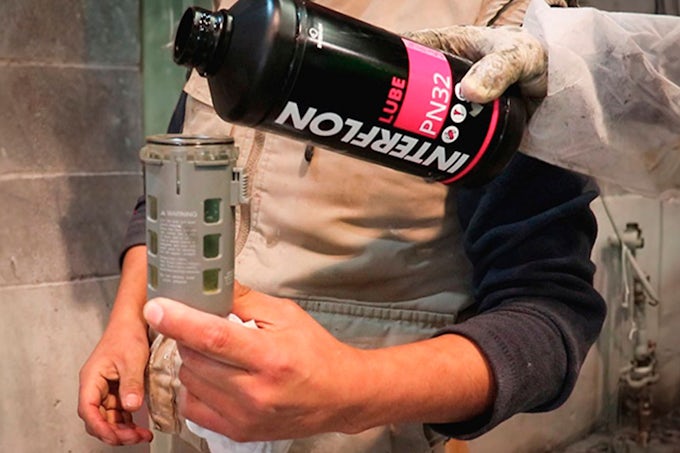

Interflon presenta una serie de tres aceites de corte de la línea PN, diseñados específicamente para el sector del mecanizado, en aplicaciones como tronzadoras de disco o cinta de sierra, mecanizado de piezas en tornos, fresadoras, rectificadoras, taladros, etc. Estos productos están formulados para

obtener una reducción de la fricción durante más tiempo, evitando así el desgaste y prolongando la vida útil de los componentes. La serie PN dispone de:

- Interflon Lube PN32: Es ideal para la mejora en el mecanizado y optimizar el acabado de las piezas, gracias a su capacidad para reducir significativamente la fricción y el desgaste. Esto resulta en un corte más limpio y preciso, sin rebabas, lo que a su vez reduce el tiempo y los costes asociados con el pulido adicional. Con una viscosidad cinemática de 32cST, es una solución eficaz para obtener resultados superiores en la producción.

- Interflon Food Lube PN32: Es el aliado perfecto para la industria alimentaria, garantizando la máxima seguridad y calidad con su certificado alimentario NSF® (Clase H1). Además de cumplir con las mismas características que Lube PN32, proporciona una lubricación excepcional y duradera para equipos y maquinaria en entornos de procesamiento de alimentos.

- Interflon Lube PN46: Con una viscosidad cinemática de 46cSt, ofrece hasta 9 veces menos consumo de aceite, mientras reduce el fenómeno de stick-slip y protege contra la humedad, el óxido y la corrosión. Además, mantiene las instalaciones limpias al prevenir las fugas de aire, con una temperatura de trabajo que va desde -20°C hasta +80°C.

- Interflon Lube PN68: Con una viscosidad cinemática de 68cSt, garantiza una lubricación excelente con menos neblina de aceite en el punto de aplicación. Su excelente capacidad de lubricación en seco proporciona un rendimiento superior y asegura que no haya residuos de aceite en la pieza final, lo que resulta en un ahorro en el proceso de limpieza.

Solicita asesoramiento técnico especializado

🔍 ¿Buscas mejorar la fiabilidad de tus equipos, reducir averías o seleccionar el lubricante más adecuado para tus condiciones operativas?

Nuestro equipo de expertos en lubricación te ayudará a identificar la solución óptima para tus aplicaciones, con productos que maximizan el rendimiento y reducen los costes operativos.

📩 Rellena el formulario de contacto y recibe una propuesta técnica adaptada a las necesidades de tu planta o maquinaria.