El calor excesivo acelera el desgaste de equipos industriales. Aprende a elegir lubricantes resistentes a altas temperaturas y evita fallos críticos.

Lubricantes industriales para altas temperaturas | Guía completa

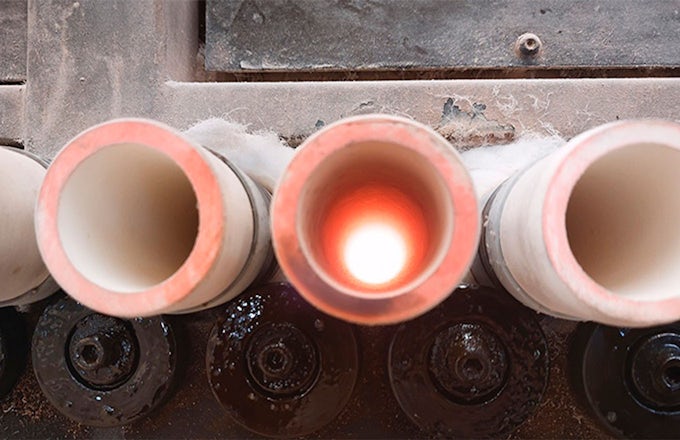

Trabajar en ambientes con temperaturas elevadas implica la necesidad de prestar especial atención en el mantenimiento y la lubricación, puesto que las altas temperaturas ejercen un impacto directo sobre los lubricantes, provocando el desgaste prematuro de la maquinaria.

Se consideran altas temperaturas aquellas que superan los límites establecidos, como temperatura máxima de trabajo para los componentes de la maquinaria y los lubricantes, provocando graves consecuencias como paradas de producción, la reducción de la durabilidad y un incremento de los costes.

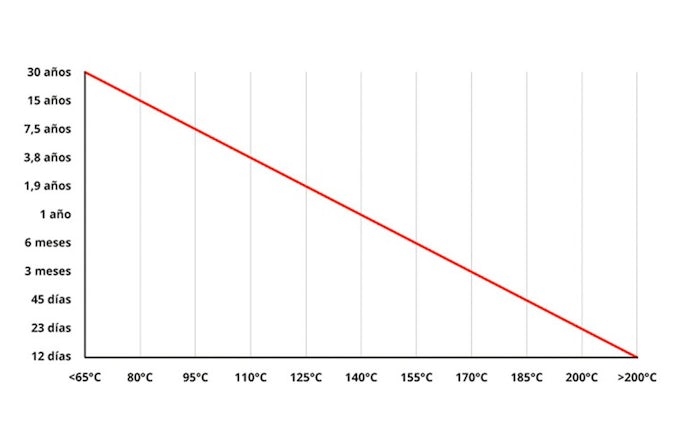

Existe una correlación directa entre la temperatura y la oxidación de un aceite lubricante que se basa en el principio de Arrhenius.

Por ejemplo, partiendo de un aceite que se encuentra en condiciones ideales de sellado, sin contaminación ni cargas, su durabilidad puede llegar a alcanzar los 30 años bajo una temperatura menor de 65°C. Pero a mayor temperatura, menor durabilidad, disminuyendo su vida útil hasta sólo 12 días si trabaja a más de 200°C.

¿Qué sucede a altas temperaturas?

Cuando la temperatura aumenta más allá de lo que los componentes de una máquina pueden soportar, su vida útil disminuye. Los lubricantes, también sufren las consecuencias del aumento de calor perdiendo sus propiedades, especialmente si no están formulados para cumplir con los requisitos que exigen las operativas de trabajo con altas temperaturas.

La magnitud de estas consecuencias depende de la temperatura a la que se exponen los lubricantes. La temperatura que puede resistir un lubricante industrial dependerá de su formulación y a la operación a la que vaya destinado. Se ha comprobado, con el principio de Arrhenius, que cada 10ºC/15ºC de aumento que se excede a la temperatura que pueden soportar, se degradan el doble de rápido.

Consecuencias de las altas temperaturas en la lubricación de maquinaria industrial

Oxidación prematura (Alta temperatura = alta oxidación):

El calor produce reacciones químicas no deseadas, que alteran su estructura molecular, y reducen exponencialmente su capacidad de protección de las superficies en movimiento de los componentes de la máquina, ocasionando mayor fricción, desgaste y corrosión.

- Formación de residuos sólidos y lodos en el lubricante y en las superficies de los componentes.

- Alteración la viscosidad.

- Reducción de la vida del lubricante que requiere lubricar con más frecuencia.

- Incremento de la corrosión por el aumento de los ácidos corrosivos causando daño a las superficies metálicas los componentes.

Disminución viscosidad (A mayor temperatura = menor viscosidad):

Las altas temperaturas hacen que el lubricante, pierda consistencia y tenga una mayor dificultad en formar la película protectora, por lo que disminuye su funcionalidad provocando, también un aumento de fricción y desgaste.

- Menor espesor y punto de fluidez.

- Perdida de eficiencia y protección de los componentes.

- Aumento de la fricción y desgaste de los componentes.

Modificación del punto de inflamación (Alta temperatura = disminución del punto de inflamación):

La variación del punto de inflamación, que es la temperatura mínima a la cual un lubricante puede emitir vapores inflamables. A altas temperaturas, el punto de inflamación puede cambiar, y esto puede tener implicaciones en la seguridad y el rendimiento del lubricante.

- La contaminación por volatilización de ciertos aditivos que se escapan a ala atmósfera en la zona de trabajo.

- Alteración de la funcionalidad del lubricante.

- Riesgos de seguridad por incendio o explosión.

¿Qué requisitos tiene que tener un lubricante para altas temperaturas?

Los lubricantes para altas temperaturas son productos diseñados específicamente para aplicaciones donde las temperaturas de funcionamiento son considerablemente elevadas. Estos lubricantes están formulados con aditivos y aceites base, preferiblemente sintéticos debido a su mayor estabilidad térmica y resistencia a la oxidación en comparación con los aceites minerales convencionales.

Esta composición permite mantener sus propiedades físicas y químicas incluso bajo condiciones extremas de calor; aunque la combinación y la cantidad de estos compuestos puede variar según las exigencias de la aplicación y operativa a que van destinados.

Su función principal es reducir la fricción y el desgaste entre las superficies en movimiento, así como proporcionar protección contra la corrosión y la oxidación por lo que tiene que cumplir, principalmente, con los siguientes requisitos:

- Estabilidad térmica: El lubricante debe ser capaz de resistir la degradación térmica y la oxidación a temperaturas elevadas. Debe mantener sus propiedades físicas y químicas estables durante largos periodos de exposición a alta temperatura para garantizar una lubricación efectiva.

- Viscosidad adecuada a temperatura a la operativa. La viscosidad del lubricante debe ser suficientemente alta para formar una película protectora sobre las superficies en movimiento. La viscosidad debe seguir manteniéndose a pesar de la alta temperatura.

- Baja evaporación: El lubricante debe tener una baja tendencia a evaporarse frente al calor. La evaporación excesiva puede conducir a la perdida de lubricación y a la formación de residuos en las superficies de los componentes.

- Punto de inflamación tiene que ser lo suficientemente alto para garantizar la seguridad, pues de este modo se evitarán los riesgos de incendio.

- Resistencia a la corrosión por oxidación: el lubricante para altas temperaturas debe tener una composición que impida la formación de residuos, a la vez que tiene que ser compatible con los materiales que conforman los componentes de la máquina.

- Aditivos especiales diseñados para mejorar su rendimiento. En estas condiciones extremas los aceites base tienen que ser reforzados con sustancias especificas que aumenten sus propiedades. Estos aditivos pueden tener distintas funcionalidades: antioxidantes, anti-desgaste, de extrema presión para las altas cargas, de mejora de la viscosidad, de fricción modificada, o de dispersión, que mejoraran el rendimiento del lubricante a altas temperatura.

¿Cómo seleccionar un lubricante para altas temperaturas?

Para elegir el lubricante más adecuado, no sólo se tendrán que tener en cuenta los requisitos antes mencionados, que siempre quedan reflejados en las especificaciones de los fabricantes, sino que también se deberá prestar atención a factores como:

- Control del rango de temperatura real, y si es continua o intermitente dentro la operativa de la máquina. Pues en ocasiones, la temperatura de funcionamiento puede ser inferior a lo que parece para ello, será útil utilizar un sensor de contacto para medir la temperatura de funcionamiento del lubricante.

- Control de la carga y la velocidad a la que se somete la máquina, pues ello puede alterar su temperatura.

- Control de los intervalos de mantenimiento, ya que si las re-lubricaciones son difíciles y costosas, exigen lubricantes con especificaciones aún más precisas.

En resumen, para evitar las consecuencias de las elevadas temperaturas que suponen un mayor riesgo de averías o paradas inesperadas, es primordial seleccionar el lubricante más adecuado a las necesidades reales del equipo.

La Gama HT de Interflon está especialmente diseñada para la lubricación de componentes expuestos a altas temperaturas y cargas extremas. Estos aceites están reforzados con Tecnología MicPol®, garantizando una gran reducción de la fricción y el desgaste, además todos ofrecen las siguientes ventajas:

- Idóneos para altas temperaturas continuas.

- Alta capilaridad y resistencia a la presión.

- Protegen contra la formación de óxido y corrosión.

- Aplicación limpia y sin goteos.

- Interflon Lube HT: Es ideal para aplicaciones en frío, resistiendo temperaturas de hasta -10°C con eficacia. Su versatilidad se extiende hasta los +245°C, con capacidad para soportar picos de hasta 270°C en períodos cortos. Con una emisión de humos mínima, garantiza un entorno limpio y seguro. Además, cuenta con el certificado alimentario NSF® (Clase H-2), asegurando la máxima calidad en aplicaciones donde la higiene es primordial.

- Interflon Lube HT/SF: Es la elección ideal para aplicaciones en caliente, adaptándose a temperaturas superiores a 70°C con eficiencia. Con un rango de operación desde -10°C hasta +245°C, este lubricante ofrece un rendimiento excepcional en diversas condiciones térmicas. Capaz de resistir hasta 270°C en períodos cortos, garantiza la protección de los equipos en situaciones críticas. Además, al ser libre de solventes, contribuye a un entorno de trabajo más seguro y limpio. Certificado alimentario NSF® (Clase H-2).

- Interflon Food Lube HT: Perfecta para las necesidades de lubricación en la industria alimentaria. Con su certificación alimentaria NSF® (Clase H-1), garantiza la máxima seguridad y calidad en entornos donde la higiene es esencial. Este lubricante es capaz de operar en un amplio rango de temperaturas, desde -15°C hasta +270°C, y puede resistir picos de hasta 300°C en períodos cortos. Además, al ser libre de MOSH-MOAH, contribuye a la seguridad de los productos alimenticios. Con una muy baja emisión de humos, proporciona un entorno de trabajo limpio y seguro para los operarios.

Solicita asesoramiento técnico especializado

🔍 ¿Buscas mejorar la fiabilidad de tus equipos, reducir averías o seleccionar el lubricante más adecuado para tus condiciones operativas?

Nuestro equipo de expertos en lubricación te ayudará a identificar la solución óptima para tus aplicaciones, con productos que maximizan el rendimiento y reducen los costes operativos.

📩 Rellena el formulario de contacto y recibe una propuesta técnica adaptada a las necesidades de tu planta o maquinaria.