Cómo prolongar la vida útil de tus equipos industriales eligiendo la grasa adecuada según sus condiciones operativas y planes de mantenimiento.

Guía práctica para elegir la grasa perfecta para tu maquinaria

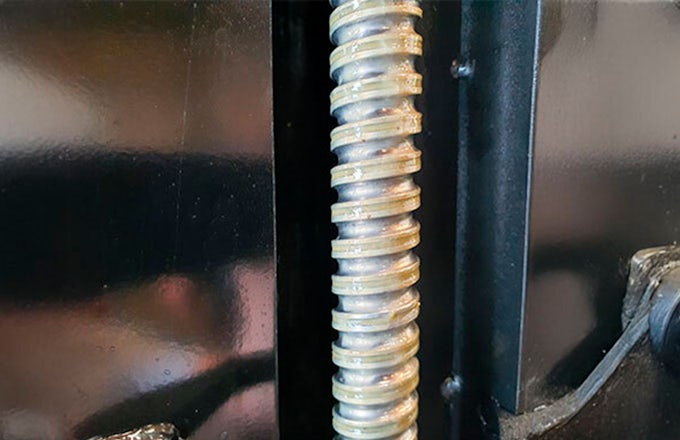

La lubricación adecuada es esencial para el rendimiento y la longevidad de tus equipos. Elegir la grasa correcta no solo reduce el desgaste de las piezas móviles, sino que también evita el sobrecalentamiento, la corrosión y otros problemas que podrían llevar a fallos mecánicos de elevado coste. Sin embargo, no todas las grasas lubricantes son iguales. Los equipos y aplicaciones requieren distintos tipos de grasa para funcionar de manera eficiente.

En este artículo, te ayudaremos a entender cómo seleccionar la grasa correcta para tus equipos, cubriendo desde las propiedades clave que debes buscar hasta los factores para tener en cuenta para hacer una elección informada.

1. Comprende las condiciones operativas

El primer paso para elegir la grasa correcta es comprender las condiciones operativas de tus equipos, ya que estos factores influirán directamente en la efectividad de la grasa.

Temperatura de trabajo

La temperatura a la que opera el equipo es uno de los aspectos más importantes al elegir una grasa. Las grasas tienen rangos de temperatura específicos, y usar una grasa fuera de ese rango puede reducir su efectividad o incluso dañarla.

- Grasa para altas temperaturas: Si tus equipos operan en ambientes con altas temperaturas, necesitarás una grasa con alta resistencia térmica. Las grasas sintéticas, por ejemplo, pueden resistir temperaturas más altas que las grasas a base de litio o calcio.

- Grasa para bajas temperaturas: Para equipos que operan a bajas temperaturas, es esencial seleccionar una grasa que no se vuelva demasiado espesa, ya que esto podría hacer que no fluya adecuadamente a las partes móviles.

Carga y velocidad

Las cargas de trabajo y la velocidad a la que operan tus equipos también deben influir en la selección de la grasa:

- Grasa para altas cargas: Para aplicaciones que implican altas cargas o presiones, es necesario utilizar grasas con propiedades de alta resistencia. Las grasas con aditivos extremos de presión (EP) son ideales en estos casos, ya que protegen las superficies de contacto bajo cargas pesadas.

- Grasa para altas velocidades: En aplicaciones de alta velocidad, como motores o rodamientos, es importante elegir grasas que tengan baja viscosidad para reducir la fricción y mejorar la eficiencia. Además, deben tener una buena estabilidad térmica para soportar el calor generado por la velocidad.

2. Compatibilidad con materiales

Es fundamental que la grasa seleccionada sea compatible con los materiales de los componentes de tus equipos. Esto incluye tanto los metales como cualquier material plástico, goma o sellos presentes en el equipo, ya que algunas grasas pueden dañar ciertos materiales, resultando en fugas, deterioro de los sellos o desgaste prematuro.

Por lo tanto, antes de elegir una grasa, revisa las especificaciones de los equipos y asegúrate de que la grasa no sea corrosiva ni incompatible con las superficies en contacto.

3. Considera la viscosidad de la grasa

La viscosidad, la resistencia interna de la grasa al flujo, es una propiedad crucial que afecta directamente el rendimiento de la grasa, ya que es un factor que determina si la grasa puede llegar a las áreas necesarias para lubricar adecuadamente.

- Grasa de baja viscosidad: Es ideal para aplicaciones de alta velocidad y para partes móviles que requieren un flujo rápido de lubricante.

- Grasa de alta viscosidad: Se necesita en aplicaciones donde la grasa debe mantenerse en su lugar y ofrecer protección en condiciones de alta carga o cuando las superficies están en contacto durante mucho tiempo.

Si la viscosidad es demasiado baja o demasiado alta para la aplicación, podrías experimentar mayor fricción, desgaste excesivo o un rendimiento deficiente.

4. Resistencia al agua y contaminación

Si tus equipos operan en ambientes húmedos, mojados o expuestos a suciedad, es esencial seleccionar una grasa que sea resistente al agua y a la contaminación. El agua puede degradar muchas grasas, reduciendo su capacidad de lubricación y provocando corrosión interna.

- Grasas resistentes al agua: Las grasas a base de litio o las sintéticas son conocidas por su buena resistencia al agua, lo que las hace ideales para aplicaciones en ambientes húmedos o expuestos a agua.

- Grasas resistentes a la suciedad y el polvo: En entornos polvorientos, es crucial elegir una grasa con menor capacidad de adherencia para evitar la acumulación de contaminantes.

5. Tipos de grasas lubricantes

Existen varios tipos de grasas lubricantes en función de su composición y espesantes, cada una con sus propias propiedades y ventajas. A continuación, te mencionamos las más comunes:

Grasas a Base de Litio

Las grasas a base de litio son las más utilizadas debido a su excelente estabilidad térmica, resistencia al agua y propiedades de protección en condiciones de carga media a alta. Son ideales para la mayoría de las aplicaciones industriales y tienen un buen rendimiento en un rango de temperaturas moderadas.

Grasas Sintéticas

Las grasas sintéticas ofrecen una mayor resistencia a temperaturas extremas, lo que las convierte en la opción preferida para aplicaciones que operan en rangos de temperatura muy altos o bajos. También tienen una vida útil más larga y ofrecen un rendimiento superior en condiciones de alta carga y velocidad.

Grasas a Base de Calcio

Las grasas a base de calcio son menos resistentes a las altas temperaturas, pero tienen una excelente resistencia al agua, lo que las hace ideales para entornos con alta humedad o exposición al agua.

6. Mantenimiento y frecuencia de cambio

Otro aspecto importante que considerar es la frecuencia con la que necesitarás cambiar la grasa. Algunas grasas tienen una mayor vida útil y pueden resistir más tiempo sin necesidad de reemplazo, mientras que otras pueden requerir mantenimiento más frecuente.

Las grasas sintéticas, por ejemplo, suelen durar más que las grasas minerales, lo que reduce la frecuencia de cambios y ayuda a mantener los costos bajos a largo plazo. Sin embargo, siempre es importante seguir las recomendaciones del fabricante y realizar un mantenimiento preventivo regular.

7. Coste vs. beneficio

Normalmente las grasas de alta calidad suelen tener un coste más elevado, pero a largo plazo ofrecen un mejor rendimiento, menores costes de mantenimiento y una reducción de las averías y paradas de producción. Las grasas sintéticas, aunque sean más caras, pueden reducir significativamente el desgaste y la necesidad de mantenimiento frecuente. Por lo tanto, elegir la grasa adecuada no solo es cuestión del coste inicial, sino también del análisis de los beneficios que aporta a la eficiencia y vida útil de los equipos.

Solicita asesoramiento técnico especializado

🔍 ¿Buscas mejorar la fiabilidad de tus equipos, reducir averías o seleccionar el lubricante más adecuado para tus condiciones operativas?

Nuestro equipo de expertos en lubricación te ayudará a identificar la solución óptima para tus aplicaciones, con productos que maximizan el rendimiento y reducen los costes operativos.

📩 Rellena el formulario de contacto y recibe una propuesta técnica adaptada a las necesidades de tu planta o maquinaria.